2.2.15. Проверка распредвала, толкателя клапана и регулировочной прокладки

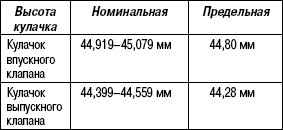

Износ кулачка

|

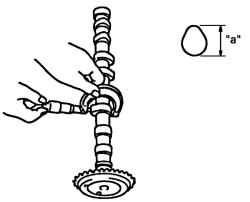

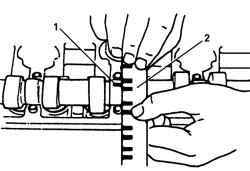

Рис. 2.92. Измерение высоты кулачка распредвала

|

Используя микрометр, измерьте высоту кулачка «a». Если измеренная высота – менее предельной, замените распредвал (рис. 2.92).

Высота кулачка «a»

Биение распредвала

|

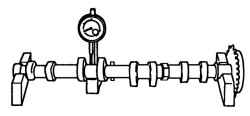

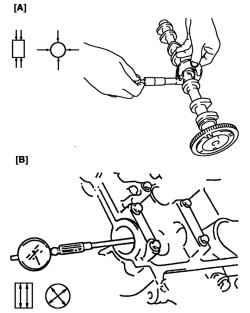

Рис. 2.93. Измерение биения распредвала

|

Установите распредвал на призмах и измерьте его биение индикатором часового типа (рис. 2.93).

Если измеренное биение превышает указанный предел, замените распредвал.

Предел биения распредвала: 0,10 мм.

Износ опорной шейки распредвала

Проверьте опорные шейки распредвала и корпусы распредвала на наличие точечной коррозии, царапин, износа или других повреждений. При наличии какого-нибудь отклонения от нормы, замените распредвал или головку блока цилиндров с корпусом. Никогда не заменяйте головку блока цилиндров, не заменяя корпуса.

Проверка зазора калиброванной пластмассовой проволокой

Очистите корпуса и опорные шейки распредвала.

Снимите все толкатели клапанов с регулировочными прокладками.

Установите распредвал в головку блока цилиндров.

Положите на шейку (параллельно распредвалу) отрезок калиброванной пластмассовой проволоки длина которого, равна ширине опорной шейки распредвала.

Установите корпус распределительного вала.

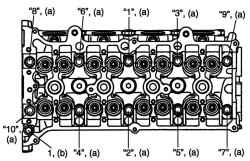

|

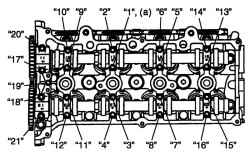

Рис. 2.91. Порядок затягивания болтов крепления корпуса распределительного вала

|

Затяните болты в порядке, показанном на рисунке 2.91, указанным усилием затяжки.

Момент затяжки болты корпуса распределительного вала (a): Затяните моментом 11 Н·м.

|

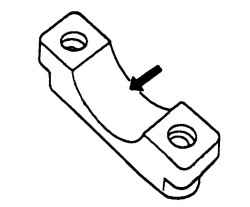

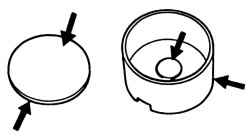

Рис. 2.94. Опорная шейка подшипника распредвала

|

|

ПРИМЕЧАНИЕ

Не вращайте распредвал после установки корпуса.

|

|

Рис. 2.95. Измерение калибровочной проволоки

|

Снимите корпус и, используя шкалу 2 на упаковке от калиброванной пластмассовой проволоки, измерьте ширину сплющенной проволоки 1 в самом широком месте (рис. 2.95).

Зазор опорной шейки распредвала

Номинальный: 0,045–0,087 мм.

Предельный: 0,12 мм.

|

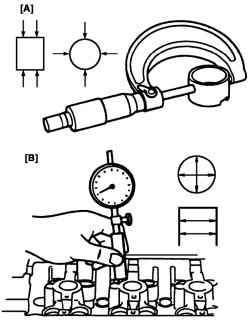

Рис. 2.96. Измерение диаметра отверстия опоры и диаметра опорной шейки распредвала

|

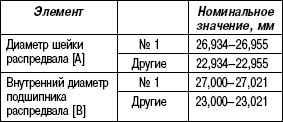

Если измеренный зазор между опорной шейкой распредвала и отверстием опоры превышает предельное значение, измерьте диаметр отверстия опоры и диаметр опорной шейки распредвала (рис. 2.96). Замените распредвал или головку блока цилиндров, в зависимости от того, какое из измеренных значений имеет большее отклонение от нормы.

Размеры опорной шейки распредвала

Износ толкателя клапана и регулировочной прокладки

|

Рис. 2.97. Проверка износа толкателя клапана и регулировочной прокладки

|

Проверьте толкатель клапана и регулировочную прокладку на наличие точечной коррозии, царапин или других повреждений. При наличии какого-нибудь отклонения от нормы замените (рис. 2.97).

Измерьте диаметр отверстия в головке блока цилиндров и наружный диаметр толкателя клапана, чтобы определить зазор между толкателем и отверстием в головке блока. Если зазор превышает предельное значение, замените толкатель клапана или головку блока цилиндров.

Зазор между толкателем клапана и отверстием в головке блока цилиндров

Номинальный: 0,025–0,066 мм.

Предельный: 0,15 мм.

Наружный диаметр толкателя клапана

Номинальный: 30,959–30,975 мм.

Диаметр отверстия толкателя клапана в головке блока цилиндров (B)

|

Рис. 2.98. Измерение диаметра отверстия в головке блока цилиндров и наружного диаметра толкателя клапана

|

Номинальный: 31,000–31,025 мм.

Снятие и установка клапанов и головки блока цилиндров

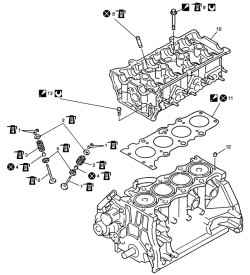

|

Рис. 2.99. Детали клапанов и головки блока цилиндров: 1 – сухари клапана; 2 – держатель клапанной пружины; 3 – клапанная пружина; 4 – уплотнение стержня клапана; 5 – седло клапанной пружины; 6 – впускной клапан; 7 – выпускной клапан; 8 – направляющая втулка клапана; 9 – болт крепления головки блока цилиндров M10 – при повторном использовании проверьте диаметр болта крепления головки блока цилиндров (M10) (затягивается в зоне пластической деформации); 10 – головка блока цилиндров; 11 – прокладка головки блока цилиндров – метка «ТОР» на прокладке должна быть обращена вверх и располагаться со стороны шкива коленчатого вала; 12 – штифт; 13 – болт крепления головки блока цилиндров M8

|

Детали клапанов и головки блока цилиндров показаны на рис. 2.99.

Снятие

Снимите силовой агрегат с автомобиля.

|

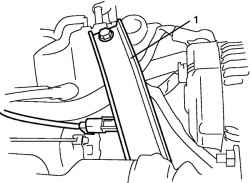

Рис. 2.100. Задний усилитель впускного коллектора

|

Снимите задний усилитель впускного коллектора 1 (рис. 2.100).

Снимите масляный поддон.

Снимите крышку головки блока цилиндров.

Снимите крышку цепи привода механизма газораспределения.

Снимите цепь привода механизма газораспределения.

Снимите распредвалы привода впускных и выпускных клапанов.

|

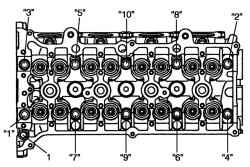

Рис. 2.101. Порядок ослабления болтов крепления головки блока цилиндров

|

Ослабьте болты крепления головки блока цилиндров в порядке показанном на рисунке 2.101 с помощью 12-гранных торцевых ключей и полностью отверните их.

|

ПРИМЕЧАНИЕ

Не забудьте отвернуть болт (M8) 1, как показано на рисунке 2.101.

|

Проверьте, все ли детали сняты или отсоединены.

Снимите выпускной коллектор, в случае необходимости.

Снимите головку блока цилиндров со впускным и выпускным коллекторами. В случае необходимости используйте грузоподъемный механизм.

Установка

Очистите сопрягаемые поверхности головки блока цилиндров и блока цилиндров. Удалите масло, остатки старой прокладки и пыль с сопрягаемых поверхностей.

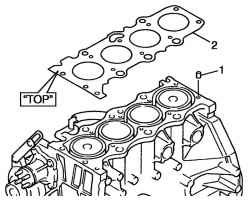

Установите штифты 1 в отверстия блока цилиндров.

|

Рис. 2.102. Установка новой прокладки головки блока цилиндров

|

Установите новую прокладку головки блока цилиндров 2 на блок цилиндров. Метка «ТОР» на прокладке должна быть обращена вверх (в сторону головки блока цилиндров) и располагаться со стороны шкива коленчатого вала (рис. 2.102).

|

Рис. 2.103. Затягивание сопла Вентури

|

Удостоверьтесь, что маслоразбрызгивающее сопло (сопло Вентури) 1 установлено и если это так, то – не засорено. При установке сопла убедитесь, что сопло затянуто номинальным усилием затяжки (рис. 2.103).

Момент затяжкисопла Вентури (a): 5 Н·м.

Установите головку блока цилиндров на блок цилиндров.

Нанесите моторное масло на болты крепления головки блока цилиндров и затяните их постепенно следующим образом.

Затяните болты крепления головки блока цилиндров («1» – «10») моментом 20 Н·м в указанном порядке используя 12-гранные торцовые ключи.

B) Таким же образом, как в операции a), затяните их моментом 40 Н·м.

|

Рис. 2.104. Порядок затягивания болтов крепления головки блока цилиндров

|

C) Доверните все болты на 60° в порядке, показанном на рисунке 2.104.

Затяните болт крепления головки блока цилиндров M8 (1) номинальным усилием затяжки.

Момент затяжки болта крепления головки блока цилиндров M10 (a): 20 Н·м, 40 Н·м, доверните на 60° и 60°;

болт крепления головки блока цилиндров M8 (b): 22 Н·м.

|

ПРИМЕЧАНИЕ

Используйте новые болты крепления головки блока цилиндров. При повторном использовании проверьте диаметр резьбы болтов крепления головки блока цилиндров на наличие деформации, как описано ниже, и замените их новыми, если разность диаметров резьбы превышает предельное значение.

|

|

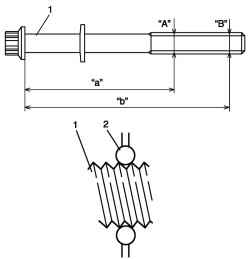

Рис. 2.105. Измерение диаметра резьбы болта крепления головки блока цилиндров

|

Измерьте диаметр резьбы болта крепления головки блока цилиндров 1 в точке «A» на расстоянии 83,5 мм от фланца болта и «B» на расстоянии 115 мм от фланца болта с использованием микрометра 2 (рис. 2.105).

Затем вычислите разность диаметров («A» – «B»).

Если разность диаметров превышает предельное значение, замените болты новыми.

Точки измерения диаметра болта крепления головки блока цилиндров: «a»: 83,5 мм, «b»: 115 мм.

Разность диаметров болта крепления головки блока цилиндров (деформация): предельное значение («A» – «B») – 0,1 мм.

Установите усилитель выпускного коллектора.

Установите распредвалы, цепь привода механизма газораспределения и крышку цепи. привода механизма газораспределения и натяжителя цепи.

Установите крышку головки блока цилиндров и масляный поддон.

Установите усилитель впускного коллектора и подключите шланги.